申宝兵 高宏飞 陈 丹

(江苏钟山化工有限公司 南京 210047)

摘 要: 选用双金属氰化络合物(MMC)催化剂通过调整工艺合成了相对分子质量分布窄的高相 对分子质量烯丙醇聚醚,并进一步采用两步法封端工艺,得到了封端率超过 92% 的高相对分子质 量甲氧基封端聚醚。 在铂系催化体系作用下,与低含氢硅油进行加成反应,制备了软质泡沫用硅 油,并对其结构及发泡稳定性进行了初步评价。 结果表明,用该聚醚合成软泡硅油结构稳定,能满 足软泡发泡要求,且泡沬性能均与国外同类产品接近。

关键词: 窄相对分子质量分布;高相对分子质量;封端聚醚;软泡硅油

中图分类号: TQ 326 5 文献标识码: A 文章编号: 1005 -1902(2014)04 -0031 -04

聚氨酯软泡硅油也称匀泡剂、泡沫稳定剂或稳泡剂,系硅类改性聚醚表面活性剂,是聚氨酯工业重要助剂之一。 其作用是使聚氨酯发泡过程中的各种反应能够顺利进行,并支撑起泡沫体本身,避免塌陷、气孔变粗及泡沫开裂等不良现象的出现[1 -2] 。我国聚氨酯工业近年来发展迅速,到 2014 年我国成规模的聚醚生产企业已经超过 30 家,总产能超过300 万 t。 因此,相关助剂的需求量也呈迅速上升趋势,匀泡剂作为聚氨酯工业中不可或缺的关键组分,具有广阔的市场空间。 尽管近几年国内匀泡剂生产企业投入大量人力物力进行研究,并取得了一些进展,少数公司的产品也已经在市场上销售,但市场上占垄断地位的软质泡沫用匀泡剂产品仍被国外公司占据。 制约我国软泡匀泡剂取得突破的难点主要有以下两点:(1)匀泡剂结构复杂,很难通过改变其结构预测产品性能的变化;(2)目前国内市场上还没有成熟的、满足软泡匀泡剂生产用的高相对分子质量烯丙醇甲氧基封端聚醚。本研究通过双金属氰化络合物(MMC)催化体系,在一定的条件下制备出相对分子质量分布窄的剂中的应用性能。

1 实验部分

1.1 实验原料及设备烯丙醇,工业级,日本昭和电工;双金属氰化络合物(MMC)催化剂,工业级,华阴市恒瑞精细化工有限公司;起始剂聚醚(羟值 140 mgKOH/g)、烯丙醇封端聚醚 FB(羟值≤5 mgKOH/g)、低含氢硅油 C(含氢量 0 08% ~0 18%),自制;聚醚 ZS?2802(羟值 56 mgKOH/g),工业级,江苏钟山化工有限公司;匀泡剂(L580),工业级,美国迈图公司;匀泡剂(B8158)、辛酸亚锡(T9)、催化剂 A33,工业级,德国高施密特公司;甲苯二异氰酸酯(TDI,80/20),工业级,德国拜耳公司;环氧乙烷(EO),工业级,扬子石油化工股份有限公司;环氧丙烷(PO),工业级,金浦锦湖化工有限公司;甲醇钠(NaOCH3 ),工业级,淄博富喜尔化工有限公司;氢化钠(NaH),工业级,安徽省沃土化工有限公司;氯甲烷,工业级,扬州农药股份有限公司;氯铂酸,试剂级,南京化学试剂有限公司。

12 高相对分子质量烯丙醇聚醚 A 的合成在反应釜中,加入一定量相对分子质量小的起

始剂聚醚和 MMC 催化剂,N2 置换数次后抽真空,升 温至 100 ℃,通入少量 EO 和 PO 混合物,待反应诱导后,连续通入剩余环氧化物,控制反应温度 120 ~ 130 ℃,保持釜压0 1 ~0 3 MPa。 通完后,老化至反应釜负压且压力不再变化,出料得高相对分子质量(Mn =4200)烯丙醇聚醚 A。

采用普通搅拌反应釜合成聚醚标为 A1;采用 2 L 外循环搅拌反应釜合成的聚醚标为 A2。

1.3 甲氧基封端烯丙醇聚醚 FA 的合成 1 3 1 一步法封端工艺在反应釜内加入一定量的烯丙醇聚醚 A2 和一 定比例 NaOCH3,N2 置换后抽真空,控制80 ~100 ℃反应,抽真空一定时间,通入氯甲烷进行醚化,老化 数小时后出料。 料液经后处理,得到甲氧基封端的高相对分子质量烯丙醇聚醚。

1 3 2 二步法封端工艺

), N2 置换后抽真空,控制 80 ~100 ℃ 反应,抽真空一定时间脱出小分子后将物料降至室温,再加入少量 NaH,使未反应的羟基转化为醇钠,抽真空一定时间 后通入氯甲烷进行醚化,老化数小时后出料。 料液经后处理,得到甲氧基封端的高相对分子质量烯丙 醇聚醚 FA2。

1 4 软泡硅油的合成

在烧瓶中加入聚醚 FA2、FB 及低含氢硅油 C, 逐渐升温至 80 ~90 ℃,加入氯铂酸催化剂,待体系透明时表明反应已经进行,保持此温度反应 2 h,即得产品[3 -4] ZS580。

1 5 发泡实验

普通软质聚氨酯泡沫的配方见表 1。下易与硅氢键反应引起交联[5] ,降低产品质量, 因此软泡匀泡剂的合成需要高相对分子质量、高封 端率的烯丙醇聚醚。 由于高相对分子质量聚醚的甲 氧基封端难度较大,封端率一直不高,也导致市场上 至今没有成熟的这类型封端聚醚产品。

表 1 普通软质聚氨酯泡沫的基本配方

原料 | 质量份 |

| |

聚醚 ZS?2802 | 94 8 |

水 | 3 80 |

匀泡剂 | 0 95 |

A33 | 0 31 |

T9 | 0 14 |

TDI 指数 | 105 |

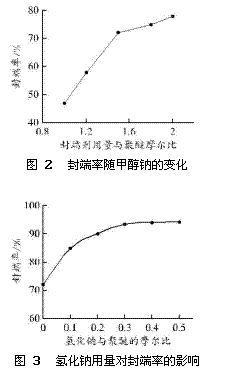

本研究先选用甲醇钠作为封端剂,对相对分子 质量 Mn =4200 的聚醚 A2 进行封端,在反应温度一定的情况下,通过改变甲醇钠与烯丙醇醚的摩尔比和封端工艺方法,可得到不同封端率的产品,结果见 图 2 和图 3。

由图 2 可见,当甲醇钠与聚醚的摩尔比提高到 15 以上时,封端率的提高不大,此种方法的封端率

很难超过 80%。 保持甲醇钠与聚醚的摩尔比不变, 改变 NaH 的用量考察封端率的变化情况。 从图 3可以看出,当二次封端剂 NaH 与聚醚的摩尔比超过 0 3 时,封端率基本保持不变,因此本研究确定 NaH 与聚醚的摩尔比为 0 3。 采用这种方法制得的产品

封端率超过了 92%,完全可以满足软泡匀泡剂的 应用。

2 3 与同类产品比较 2 3 1 相对分子质量分布比较

选用钟化公司的常规聚醚 FB、本研究合成的高 相对分子质量封端聚醚 FA2 及低含氢硅油 C,合成92%的高相对分子质量封端聚醚,用此合成软泡匀 泡剂。 该匀泡剂具有稳定优质的匀泡效果,较为广

泛的密度适用性,性能接近国内外同类产品先进 水平。